leather goods shop

生産プロセスと同じように開発プロセスというものがあります。ふつう製造業の大手ではプロセスは大事にします。それはなぜかというと どんなものを作るにしても『我々は何を作ろうとしているか?』という目標や目的を先に据えておかないとどんなものができるかわからないからです。たとえば車を作ろうと思ったとします。思っただけでは車はできません。どんな車を作ろうか?という協力者への意思統一が必要となるはずです。

もし、プロセスと共通の『何を作るか?』という意思統一を合わせておかなかったら、どんなものが出来上がってくるかさっぱりわからないのです。

その時に「あ、これは思っているものと違うぞ」って思ってももうすでに何十億の投資がされてしまった後。ってことになります。

そんなバカなって言うかもしれませんが、僕が住んでいる世界では,わからないまま作っていくという製造業の会社がたくさんあります。

1開発会議ってなんなんでしょうね

せっかく、多大なる時間、経費、労働力を使いながら、最後の最後の決定会議で全てひっくり返されてしまう。

実際そう言う会社はいつまで経っても同じことを繰り返して、経営がジリ貧になっていきます。

それはなぜそう言うことが起こるか?は未来予測ができていないからです。今市場で望まれてている商品は5年後には誰も買わない商品になる。当たり前ですよね。

その当たり前のことを予測しない会社って意外に多いのです。

なのでプロセスを組み立てて。一つ一つのプロセスにどれくらいの時間をかけるか?ってタイマーを仕掛けて置かなかれば時代にあった商品は作れません。

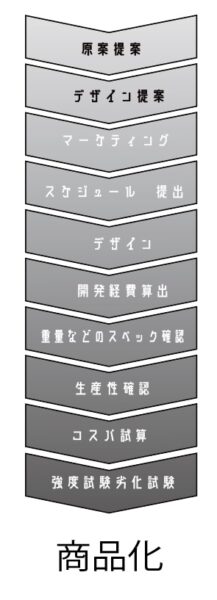

2、一つずつのプロセスの意味

2-1原案提案

まず、これから、何を作ろうか?ってことです 。さっき言った車の例で話をましょう たとえば5年後に車業界はどうなっているか?

もしかしたら空を飛んでいるのではないか?という発想をします。

これが原案です。 革財布で言うなら。5年後には財布なんて誰も持っていない可能性があります。

電子財布になっていくからです。まだまだ現金を使う人は多いけど、現金を使う意味は店の方がそれに対応するインフラが整っていなからですね。

未来に、指輪見たいな財布ができて何を買っても電子処理でそれで賄えるなら、誰も財布など買わなくなるでしょう。

そうするとそう言う予測が立ち、そこまでは行かなくても、カードだけ入ればいいとか、財布はどんどん小さくなるだろうとか言う予測が立ちます。 この様な、根本的な考えを原案と言います。

2-2デザイン提案(デザインの落書き)

原案が決まったら大体落書きを書きます ラフスケッチというものですね これはあーでもないこーでもないと、これは僕の場合ですけど。多い時には100枚くらいは描きます。

2-3マーケティング

いい時代になりました 昔は市場調査などと言って情報を足で稼いだものです。 しかも百貨店などに行って写真をぱちぱちとっていたら、不審者と間違えられたりして定員に注意されたものです。

今ではインターネットを開くとランキングまで出てきます。しかもどんな商品か?までご親切に解説までしてくれている。

どんなものが人気で、売れているかは1発でわかる時代になりました。

それでどうするかと言うと、デザインマップ『 STPマップとも言います』というものを作り、開発しようとしているものが市場的にどう位置付けされるのか?ってことを調べて、そこに顧客が存在するのか?ってことを考察するわけです。

新企画のビールの提案をしたときに使ったSTP MAP

2-4スケジュール提出 (考察)

ここまで来てじゃあいつまでに開発しよう。となれば、どれくらいの時間で思っている開発ができるだろうか?ってことを具体的に考えはじめます。

僕の場合はある程度職人さんに手伝ってもらわなければならないところもありますので、作ることが可能か?ってところから、お願いしたら何日で作ってもらえるか?サイトの立ち上げは何日までに作れるか?タガネはいつ作れるか? 予算はどれくらいかなども考えはじめます。

なぜなら、考えたデザインに市場性があるのはせいぜい3年 それを過ぎると売れなくなってしまうからです。

2-5デザイン

本格的なデザインを考えはじめます。ラフで描いた落書きにイラストレータで描き起こして色をつけたり、実際の染める色の染料の確認をしたり。縫い糸の確認をしたりします。

本来デザイン画は大きな企業で使います。開発しようとしている完成図が組織的にわからないと混乱を招くからです。

僕の場合はこれはなぜやるかというと職人さんに勘違いしてほしくないからです。

2-6開発経費算出

開発経費を算出しておきます 予算がかかればかかるほどもちろん儲かるまで時間がかかる。どれくらいの予算を組んでおかないとダメか? ちょっと真剣になって考えなければならないプロセスです。

2-7重量などのスペック確認

ここも大事です 思ったより重くなったとか、思ったよりも厚くなったとか、極端に水に弱いとか、 すぐにダメになるとか スペック(仕様)が甘いとクレームになってしまいます。

これを考えないで量産するともう悲惨な結果が待っています。

ここら辺まで来るととりあえず初期のプロトタイプぐらいは作っておかないと問題がはっきりしないままになってしまいます。

2-8生産性確認

ここはついデザイナーがミスをする部分です デザインが素晴らしい 惚れ込んで作っても、生産性が悪かったらとんでもなく高い商品になってしまう。コルのもいいですけど。生産性もある程度は考えながら作らないと1日1個しかできないとかになればお話になりません。

2-9コスパ試算

もちろん材料や工賃はたくさん買えば安くなっていきます。

ファスナーなども、高いものを使えば商品よりも高くなるファスナーだってあります。

どの程度の価格の商品にするかも計算しておかないと 量産しても全く売れなくなる。こともあります。

2-10強度試験と劣化試験

思わぬクレームが入らないためにも、材料の強度は知っておく必要があります。わからない時には試験所があるので、試験に出して確認しておく。

特に百貨店などで取り扱ってもらおうと思っている人がいるなら、強度や、色落ち試験などはやっておかねば取り扱ってくれさえしないと思っておいた方がいいでしょう。以上これらのプロセスを踏んで、やっと商品化です僕の場合はなんだかんだで半年かかってしましました。

コメント